Jembatan Nasional Suramadu

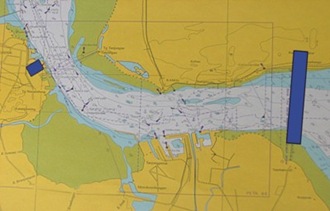

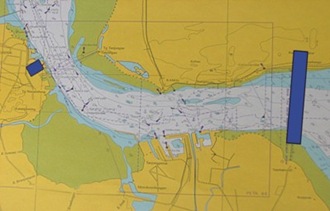

Jembatan Nasional Suramadu adalah jembatan yang melintasi

Selat Madura, menghubungkan

Pulau Jawa (di Surabaya) dan Pulau Madura (di Bangkalan, tepatnya timur Kamal), Indonesia. Dengan panjang

5.438 m, jembatan ini merupakan jembatan

terpanjang di Indonesia

saat ini. Jembatan terpanjang di Asia Tenggara ialah Bang Na Expressway

di Thailand (54 km). Jembatan Suramadu terdiri dari tiga bagian yaitu

jalan layang (causeway), jembatan penghubung (approach bridge), dan jembatan utama (main bridge). Jembatan

ini diresmikan awal pembangunannya oleh Presiden Megawati Soekarnoputri

pada 20 Agustus 2003 dan diresmikan pembukaannya oleh Presiden Susilo

Bambang Yudhoyono pada 10 Juni 2009. Pembangunan jembatan ini ditujukan

untuk mempercepat pembangunan di Pulau Madura, meliputi bidang

infrastruktur dan ekonomi di Madura, yang relatif tertinggal

dibandingkan kawasan lain di Jawa Timur. Perkiraan biaya pembangunan

jembatan ini adalah 4,5 triliun rupiah.

Pembuatan jembatan ini

dilakukan dari tiga sisi, baik sisi Bangkalan maupun sisi Surabaya.

Sementara itu, secara bersamaan juga dilakukan pembangunan bentang

tengah yang terdiri dari main bridge dan approach bridge.

Berikut adalah Rangkuman dari

DESAIN dan

METODE KONSTRUKSI Jembatan Suramadu yang diunduh dari

Departemen Pekerjaan Umum Direktorat Jenderal Bina Marga.

DESAIN Lokasi casting yard berada di

Marina Shipyard,

Desa Sidorukun,

Gresik, dengan luasan sekitar

30.000m2

berada pada tepi laut dengan kedalaman yang mencukupi sehingga

memudahkan loading/unloading material dari laut. Jarak dari casting yard

ke lokasi proyek bentang tengah sekitar

12 km, yang dapat ditempuh sekitar 45-60 menit dengan speed boat.

---Causeway---

---Causeway---

Terdiri dari

36 bentang untuk sisi

Surabaya dan

45 bentang sisi

Madura dengan panjang masing-masing

40 meter. Konstruksi bangunan diatas menggunakan

PCI Girder. Sedangkan untuk bagian bawah menggunakan pondasi pipa baja berdiameter

60 cm dengan panjang rata-rata

25 meter untuk sisi

surabaya dan

27 meter untuk sisi

Madura.

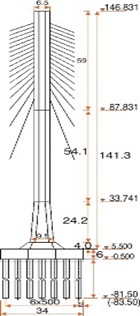

---Main Bridge---

Konstruksinya

terdiri dari pondasi bored pile 2,4 meter dengan panjang sekitar 80

meter, 2 Pylon kembar dengan ketinggian 140 meter dan lantai komposit

double plane yang ditopang oleh cable stayed dengan bentang 192 m + 434 m

+ 192 m. Ketinggian vertical bebas untuk navigasi bentang utama adalah

35 meter.

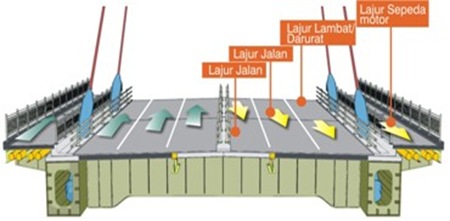

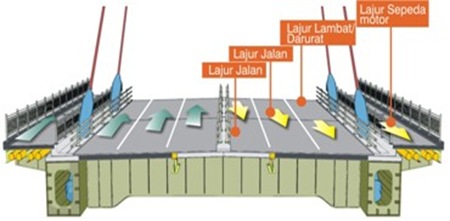

Pembagian Lajur Jalan

Lebar Jembatan = 2 x 15.0 m

Lajur kendaraan = 2 x 2 x 3.50 m

Lajur lambat (darurat) = 2 x 2.75 m

Kelandaian maksimum = 3%

Lajur kendaraan

* Kendaraan roda 4 terdiri dari 4 lajur cepat dan 2 lajur darurat

* Kendaraan roda 2 terdiri dari 2 lajur

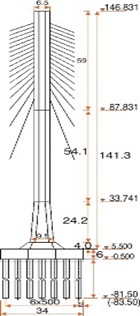

Detail PylonKonstruksi

Pylon bentang utama setinggi 146 meter, dengan menggunakan borepile

berdiameter 2,4 meter dengan kedalaman 71 meter, Ketinggian vertikal

bebas (untuk navigasi) bentang utama adalah 35 meter dari permukaan laut

---Approach Bridge---

---Approach Bridge---Untuk bangunan atas menggunakan beton

Presstressed Box Girder dengan bentang

80 meter sebanyak

7 bentang, baik untuk sisi Surabaya maupun sisi Madura. Sedangkan struktur bawah terdiri dari pondasi bored pile berdiameter

180 cm dengan panjang

60-90 meter.

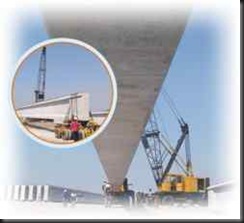

METODE KONSTRUKSI

METODE KONSTRUKSIMembangun

Aktivitas di Tengah Laut Metode Konstruksi Bentang Tengah, proses

paling rumit dan kompleks. Sebuah aktivitas di tengah laut yang butuh

kejelian dengan tetap memperhatikan keselamatan kerja.

Metode

konstruksi merupakan suatu tahapan pelaksanaan pekerjaan pada proses

konstruksi. Di Proyek Pembangunan Jembatan Suramadu terdapat dua metode

konstruksi. Metode konstruksi

cable stayed dan metode konstruksi

approach bridge.

---Concreate Box Girder---Sesuai

untuk kebutuhan bentang panjang, maka dipilihlah metode balance

cantilever. Metode ini cocok dilakukan untuk pekerjaan di laut dengan

bentang 120 meter. Metode pengecoran box girder adalah menggunakan

form traveller, yang terdiri dari

sistem trust stimuler utama,

sistem bottom basket,

sistem suspensi,

sistem form work,

sistem anchoring dan sistem gerak.

Sistem

form work terdiri dari

side formwork,

inner form work dan

diafragma formwork.

Formwork

siap digunakan setelah seluruh kegiatan perangkaian selesai. Proses

semifinish rebar dilakukan di stockyard dan proses finalisasi rebar

dilakukan di lokasi pekerjaan. Penempatan rebar dilakukan beriringan

langkah demi langkah dengan proses formwork dan pengecoran. Proses

penempatan rebar dilakukan setelah formwork terpasang.

Pengecoran

segmental box girder yang akan digunakan adalah pengecoran cast insitu.

Pengecoran rebar dilakukan setelah rebar dan duct terpasang dengan

baik. Pengecoran dilakukan dengan menggunakan concrete pump dengan

bantuan pipa.

Pekerjaan stressing adalah pekerjaan yang sangat penting untuk pekerjaan bentang panjang yang kontinyu.

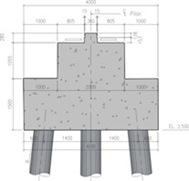

---V-Pier (Tumpuan Cantilever Approach Bridge & Cable Stay)---

Pada

review desain Pier 42 dan Pier 45 berbentuk V, V - Pier merupakan rigid

frame dan mempunyai panjang deck longitudinal sepanjang 32 m. V - pier

digunakan sebagai tumpuan balance cantilever approach bridge dan cable

stay Main Span, karena itu pekerjaan V - Pier menjadi pekerjaan yang

krusial..

---Pier Table---

Tahap - tahap pekerjaan pier table adalah pemasangan concrete box

bagian bawah rencana Pier table pemasangan horisontal IWF suport dan

vertikal IWF support pemasangan side formwork, inner formwork dan bottom

formwork.

Side formwork akan didukung steel trust sedangkan

inner formwork akan didukung oleh portal bracing. Formwork frame

dibentuk dari berbagai kombinasi bentuk baja dan plat. Pekerjaan

pemotongan dan pembengkokan rebar akan dilakukan di stock yard sesuai

dengan spesifikasi yang dipersyaratkan. Proses finalisasi perakitan

dilakukan dilokasi pekerjaan. Pengecoran pier table dilakukan dalam dua

kali pengecoran, bottom slab dan sebagian web akan dicor terlebih dahulu

sedangkan top slab dan sebagian web sisanya akan dicor pada pengecoran

ke dua.

Pekerjaan stressing vertikal akan dilakukan setelah pekerjaan pier table memenuhi kekuatan yang dipersyaratkan.

---Pier Cap & Pier Work---

---Pier Cap & Pier Work---Seluruh

persiapan untuk pekerjaan form work dilakukan di stock yard, balok IWF

steel plat dan balok kayu dipindahkan dari stock yard ke ponton material

pembuatan form work untuk pile cap diangkut dari dermaga Gresik menuju

lokasi pile cap dengan menggunakan ponton form work ponton. Seluruh

bahan penyusun beton dibawa menuju ke ponton baching plan.

Tahap - tahap pekerjaan pembuatan form work pile cap adalah :

Pemasangan

steel plat yg diklem yg digunakan sebagai dudukan steel support.

Pemasangan balok penyangga searah longitudinal balok jembatan dan balok

penyangga arah transversal jembatan sebagai penerus beban dari balok

penyangga dengan baja IWF.

Pemasangan balok

bottom formwork dan multiplek. skirting panel dipersiapkan selain

sebagai bagian dari pile cap juga digunakan sebagai side form work.

Skirting

panel merupakan segmental precast concrete. pemasangan rebar dilakukan

setelah proses instalasi botom dan side form work selesai perangkaian

rebar dari semi finis menjadi fix di lokasi pekerjaan pile cap.

Rebar pertama dipasang untuk pengecoran beton pertama setinggi 0.5 meter.

Setelah

beton cukup kuat pemasangan rebar dilanjutkan ke tahap berikutnya.

Penulangan beton pertama setinggi 0.5 meter, dilakukan setelah bottom

form work, side form work dan rebar terpasang. Beton setinggi 0.5 meter

selain digunakan sebagai penahan untuk tahap pengecoran selanjutnya

juga, digunakan sebagai tumpuan pemasangan skirting panel.

Metode

pengecoran beton yang digunakan adalah dengan menggunakan pipa. Saat

pengecoran, beton tidak boleh dijatuhkan dari ketinggian lebih dari 150

cm. Pemasangan climbing form dimulai dari pemasangan bottom formwork

dilanjutkan side formwork pada keempat sisi.

Setelah beton

mencapai kekuatan yang dipersyaratkan climbing form dapat dipindahkan ke

segment selanjutnya. pekerjaan ter-sebut diulang sampai pada tinggi

pier yg ditentukan. Penempatan rebar dilakukan beriringan langkah demi

langkah dengan proses form work dan pengecoran setelah form work

terpasang. Pekerjaan tahap pertama rebar dilanjutkan dengan pekerjaan

pengecoran. Begitu seterusnya hingga ketinggian yang ditentukan.

Pengecoran beton untuk pier dilakukan dalam beberapa tahap tergantung

pada ketinggian pier.

Tinggi pengecoran maksimum dengan

menggunakan climbing form adalah 4 meter. Pengecoran pertama dilakukan

setinggi 50 cm. pengecoran selanjutnya dilakukan dengan tinggi yang

bervariasi begitu seterusnya sampai pada ketinggian yang ditentukan.

---Urutan Pekerjaan Bore Pile--

METODE KONSTRUKSI APPROACH BRIDGEPondasi Bored Pile

METODE KONSTRUKSI APPROACH BRIDGEPondasi Bored PileUntuk

mengurangi pekerjaan di laut beberapa persiapan seperti perakitan

rebar, dilakukan di stock yard. Penyiapan bahan baku untuk beton dan

casing pipa dilakukan di stock yard Gresik sedangkan untuk semen SBC

dilakukan di dermaga Gresik. Peralatan bor dipersiapkan di atas ponton

yang meliputi peralatan driving casing dan drilling.

Tahap-tahap pekerjaan yang dilakukan pada saat driving casing adalah:

Pemasangan

jacking ponton pada saat tiba dilokasi pengeboran agar tidak terjadi

pergerakan pada saat dilakukan pengeboran dan pemancangan.

Pengeboran

casing pipa berdiameter 2250 mm dengan tebal minimum 20 mm, digunakan

bore pile berdiameter 2200 mm dengan tujuan memberi ruang dan toleransi

bagi mesin bor pada waktu pekerjaan pengeboran.

Pemasangan vibratory hamer di atas pipa, dilakukan pada saat casing pipa sudah berada di posisinya.

Pemasangan casing pipa sampai pada kedalaman kurang lebih 30 meter.

Pekerjaan

pengeboran dengan methode RCD (Reserved Circular Drill), dilakukan

setelah pemancangan casing pipa selesai. Mesin bor diletakkan di atas

casing terpasang. Pekerjaan pengeboran dilakukan sampai pada kedalaman

kurang lebih 45 meter dari permukaan pile. Persyaratan toleransi yang

ditentukan yaitu 20 mm per meter panjang bangbor yang tidak tertutup

casing Diameter Lubang dalam segala arah tidak boleh melebihi 5 persen

dari diameter yang ditentukan. Lumpur hasil pengeboran diletakkan di

disposal ponton dan dibuang di tempat yang sudah ditentukan sejauh 5 km

dari lokasi pekerjaan.

Persiapan untuk proses pengecoran dimulai

dari pengangkutan raw material dari stock yard menuju ke dermaga dengan

menggunakan dump truck. Raw material dan semen SBC akan diangkut dengan

menggunakan feeder ponton menuju lokasi pengeboran. Pemasangan rebar

dilakukan setelah lubang bor dibersihkan. Penyambungan antar segmen

dilakukan dengan menggunakan mekanikal kopler.

Untuk pembentukan

suatu gaya tulangan yang utuh jumlah sambungan pada satu potongan yang

sama tidak boleh lebih dari setengah jumlah rebar yang terpasang. Metode

yang digunakan untuk pengecoran dibawah air adalah dengan menggunakan

Tremix Pipe. Beton harus mempunyai kekuatan yang cukup dan nilai slump

dijaga pada 18-22 cm. Beton yang digunakan pada pekerjaan bore pile ini

adalah beton k-300.

METODE KONSTRUKSI CABLE STAYEDPelaksanaan Pekerjaan Platform

METODE KONSTRUKSI CABLE STAYEDPelaksanaan Pekerjaan PlatformPlatform

merupakan konstruksi pendukung sementara yang berfungsi sebagai tempat

untuk menginstalasi batching plan, menyimpan material seperti tiang

pancang serta sebagai tempat bagi berbagai aktivitas di tengah laut

selama kegiatan konstruksi berlangsung.

Pelaksanaan Pekerjaan Bore Pile

- Pemasangan Casing Baja.

- Pengeboran sampai kedelaman yang diinginkan.

- Pemasangan tulangan Pengecoran lubang bored pile dengan beton.

Pelaksanaan Pekerjaan Pile Cap

- Setelah pekerjaan bored pile selesai dikerjakan, semua komponen platform yang menumpu ke steel casing di bongkar.

- Caisson baja yang berfungsi sebagai bekisting bawah pile cap kemudian dipasang.

- Pengecoran lapisan sealing concrete untuk menahan masukkan air laut ke pile cap Pemasangan tulangan pile cap.

- Pengecoran beton pile cap yang dilakukan tiga lapis.

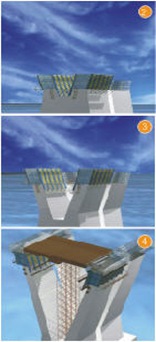

Pelaksanaan Pekerjaan Pylon

- Konstruksi dasar pylon dan lengan bawah dari pylon.

- Instalasi elevator pada pylon.

- Konstruksi balok pengikat pylon bagian bawah.

- Konstruksi lengah pylon di tengah.

- Konstruksi balok pengikat tengah.

- Konstruksi lengan atas pylon.

- Konstruksi balok pengikat atas.

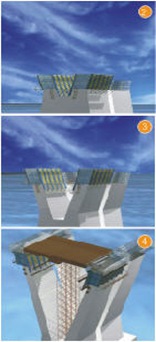

Pelaksanaan Pekerjaan Struktur Atas

- Pemasangan struktur bantu sementara di atas pile cap.

- Pemasangan

segmen girder baja pertama dengan crane barge, hubungan antara segmen

dengan pylon dibuat tetap (fix) untuk sementara.

- Pemasangan cantilever crane pada lantai jembatan untuk mengakat segmen berikutnya.

- Pemasangan girder baja dengan menggunakan cantilever crane diikuti dengan penenganan kabel.

- Pemasangan pelat lantai jembatan pada segmen pertama dan kedua dilanjutkan dengan pengecoran sambungan.

- Pemasangan

girder baja selanjutnya dengan menggunakan cantilever crane diikuti

dengan peregangan kabel. Pada saat bersamaan dipasang pilar sementara di

dekat pilar V.

PLAT LANTAIPekerjaan

plat lantai jembatan terdiri dari beberapa tahapan, yaitu: tahap

persiapan, pembesian lantai, dan pengecoran plat lantai. Pekerjaan

persipan dimulai dari penyiapan material besi di stockyard untuk

selanjutnya potongan besi dibawa ke lokasi pembesian dengan menggunakan

truk.

Besi yang sudah difabrikasi di gudang diletakkan atau

ditata berdasarkan tipe yang ada pada . Hal ini dilakukan untuk

memudahkan proses pemasangan tulangan. Untuk menghindari adanya karat

akibat angin dan air laut, besi ditutup dengan menggunakan terpal.

Selain itu disiapkan scupper juga dan pipa PVC. Untuk mengetahui posisi

dan elevasi pembesian, dilakukan pengukuran, dengan menggunakan teodolit

dan waterpass. Yang pertama dipasang adalah tulangan dalam arah lebar

jembatan kemudian dalam arah memanjang.

Selanjutnya adalah pembesian

pembatas jembatan pada bagian tepi. Sebagai proses terakhir pembesian

dilakukan pemasangan dudukan untuk kanal dan baja WF yang berfungsi

untuk memudahkan pelaksanaan pengecoran dan menghindarkan terinjaknya

tulangan pada saat pengecoran.

Persiapan terakhir sebelum dilakukan

pengecoran adalah pembersihan lokasi pembesian dari kotoran berupa

sisa-sisa kawat bendrat maupun kotoran lain yang dapat mengganggu pada

saat pengecoran. Pengecoran dilakukan dengan menggunakan beton

K -350

yang dilaksanakan dalam satu tahap. Setelah pengecoran selesai

dilakukan, beton tersebut kemudian dirawat curring dengan menggunakan

curring compound yang bertujuan untuk menghindarkan terjadi keretakan

(cracked) . Metode dengan karung basah juga dilaksanakan curing sampai

dengan umur beton 28 hari.

DIAFRAGMA & DECK SLAB

DIAFRAGMA & DECK SLABDiafragma adalah elemen struktur yang berfungsi untuk memberikan ikatan antara

PCI Girder sehingga

akan memberikan kestabilan pada masing PCI Girder dalam arah

horisontal. Sistem difragma yang digunakan pada causeway Jembatan

Suramadu adalah sistem pracetak. Pengikatan tersebut dilakukan dalam

bentuk pemberian stressing pada diafragma dan PCI Girder sehingga dapat

bekerja sebagai satu kesatuan. Deck slab merupakan elemen non-struktural

yang berfungsi sebagai lantai kerja dan bekisting bagi plat lantai

jembatan. Deck slab tersebut dibuat dari beton dengan mutu

K-350.

PCI GIRDERPenggunaan Balok PCI Girder

PCI GIRDERPenggunaan Balok PCI GirderStruktur

atas causeway Proyek Jembatan Suramadu menggunakan balok PCI Girder

berkekuatan beton K-500, dengan panjang 40 meter, yang terbagi menjadi 7

segmen. Pembagian ini mengingat kondisi lapangan yang tidak

memungkinkan, untuk memindahkan balok PCI Girder tersebut secara utuh

--sesuai panjang bentang--, dari lokasi pembuatan (pabrik) ke lokasi

pemasangan. Selanjutnya dilakukan post tension dengan menggabungkan

beberapa segmen balok untuk kemudian disatukan dengan

menggunakan perekat dan ditegangkan (stressing).

Stressing GirderHal

penting yang harus diperhatikan dalam pembuatan PCI Girder ini adalah

elevasi stressing bed. Lokasi post tensioning harus diusahakan sedatar

mungkin agar tidak menyebabkan girder mengalami perpindahan dalam arah

lateral. Setelah itu ketujuh segmen balok girder yang telah menjadi satu

kesatuan, dijajarkan sesuai bagiannya. Sebelumnya dipersiapkan terlebih

dahulu perletakan sementara untuk masing-masing segmen. Di bagian ujung

pertemuan harus diberi oli atau pelumas agar balok dapat bergerak

mengimbangi gaya pratekan yang diberikan.

Kabel strand dipotong

sesuai dengan kebutuhan di lapangan. Pemotongan diusahakan seminimal

mungkin agar tidak ada kabel yang terbuang. Berikutnya kabel strand

dimasukkan ke dalam duct secara manual pada tiap-tiap tendon sesuai

dengan perencanaan. Lalu di pasang pengunci kabel strand di ujung kabel.

Penegangan (stressing) dilakukan sampai tegangan 8.000 Psi dengan

dilakukan pengontrol tegangan dan perpanjangan kabel. Pencatatan

dilakukan pada setiap kenaikan tegangan 1.000-2.000Psi. Dan hasilnya

dibandingkan dengan perhitungan teoritis yang dilakukan sebelum

penarikan.

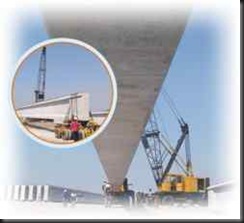

ERECTION GIRDER

ERECTION GIRDERMetode

pelaksanaan pemasangan PCI Girder untuk sisi Surabaya dan Madura

memiliki perbedaan. Hal ini disebabkan karena perbedaan kondisi

setempat. Di sisi Madura, kedalaman laut relatif dalam dan tidak

terpengaruh adanya pasang-surut air laut. Sedangkan di sisi Surabaya,

kondisi laut cukup dangkal dan sangat terpengaruh pasang-surut. Hal ini

menyebabkan sistem yang digunakan berbeda. Di sisi Surabaya digunakan

metode 'kura-kura' atau roller , sedangkan di sisi Madura Menggunakan

crane.

Metode pelaksanaan pemasangan PCI Girder untuk sisi Surabaya dan Madura

memiliki perbedaan. Hal ini disebabkan karena perbedaan kondisi

setempat. Di sisi Madura, kedalaman laut relatif dalam dan tidak

terpengaruh adanya pasang-surut air laut. Sedangkan di sisi Surabaya,

kondisi laut cukup dangkal dan sangat terpengaruh pasang-surut. Hal ini

menyebabkan sistem yang digunakan berbeda. Di sisi Surabaya digunakan

metode 'kura-kura' atau roller , sedangkan di sisi Madura Menggunakan

crane.

Panjang PCI Girder setelah terangkai adalah 40 meter, dengan tinggi 2,1

meter, dan berat 80 ton. PCI Girder tersebut didesain untuk hanya

menerima beban vertikal dan tidak untuk menerima beban horisontal. Hal

ini menyebabkan proses pengangkutan PCI Girder tersebut dari lokasi

penyimpanan (stockyard) sampai ke lokasi pemasangan harus dibuat sedatar

dan selurus mungkin. Ini untuk menghindarkan terjadinya gaya horisontal

akibat gerakan truk yang berlebihan yang dapat menyebabkan balok girder

patah.

Tahapan pemindahan girder dimulai dengan pengangkatan

menggunakan dua crane dan diletakkan pada boogy . Girder tersebut

kemudian diangkut dengan boogy ke masingmasing pier. Proses selanjutnya

adalah pemindahan dari boogy ke pile cap yang dilaksanakan dengan metode

yang berbeda antara sisi Surabaya dan sisi Madura.

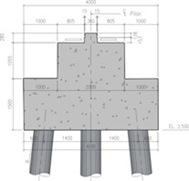

ABUTMENT & PIER HEADPelaksanaan Pembuatan Dilakukan Bertahap Dimensi Pile Cap

Dimensi Pile Cap

Dimensi Atas: Dimensi bawah

Panjang : 32 Panjang : 30 m

Lebar : 2 m Lebar : 4 m

Tinggi : 1.05 m Tinggi : 1.5 m

Pelaksanaan

pembuatan pier head/ pile cap dilakukan dalam tiga tahap, yaitu

pembuatan bekisting, pembesian, dan pengecoran. Pengecoran dilakukan

dalam dua tahap, yaitu bagian bawah pier dan bagian atas pier.

Setelah

bekisting selesai dikerjakan, dilakukan pekerjaan pembesian yang

meliputi pemasangan/ pengelasan besi WF pengikat tiang pancang,

pembesian tulangan pilar bagian bawah, pilar samping, dan pilar bagian

atas. Setelah semua tulangan terpasang, tahap berikutnya adalah

pekerjaan pengecoran.

Beton dengan K-350 dibuat berdasarkan hasil test pencampuran/ trial mix. Untuk

setiap

truk mixer beton yang berasal dari batching plant, dilakukan uji slump

beton. Slump yang dipersyaratkan adalah t ± 8-12 cm.

Truk mixer

kemudian membawa beton ke lokasi proyek untuk dituangkan ke concrete

pump. Sebelum dituang, dilakukan pengambilan benda uji sebanyak 48 buah

untuk tiap pile cap serta pengujian slump ulang. Dengan bantuan concrete

pump, beton tersebut dituangkan ke dalam pile cap lapis demi lapis

sambil dipadatkan. Tebal tiap lapisan ± 30 cm. Setelah itu dilaksanakan

pekerjaan finishing pada permukaan beton

Hal penting yang perlu

diperhatikan selama pelaksanaan pengecoran beton dengan massa besar

(mass concrete)adalah perbedaan suhu. Agar didapat suhu beton merata

tanpa terjadi perbedaan yang besar dilakukan perawatan atau curing

beton dengan karung basah selama 14 hari.

TIANG PANCANGTahap Awal Dan Pemancangan SelanjutnyaPondasi

yang digunakan untuk causeway adalah tiang pancang baja dengan diameter

600 mm dengan spesifkasi sesuai dengan ASTM A252 Grade 2. Panjang

masing-masing pipa 12 m, dengan kedalaman pemancangan rata-rata untuk

Sisi Surabaya sekitar 25 m dan sisi Madura 33 m.

Pelaksanaan

pekerjaan tiang pancang ini meliputi pekerjaan pemancangan, pengisian

pasir, pengisian beton tanpa tulangan dan pengisian beton dengan

tulangan. Kedalaman dari masing-masing pengisian ini didasarkan atas

kondisi daya dukung tanah dan penggerusan tanah (scouring).

Saat

pelaksanaan 2003-2004, pemancangan di tahap awal dilakukan dengan

memanfaatkan jalan kerja yang dibuat dengan menimbun, yaitu di Abutment

(A0), Pilar 1-5 untuk sisi Surabaya. Sementara di sisi Madura di

Abutment (A102), dan Pilar 101 sampai dengan pilar 96. Untuk pilar

selanjutnya pekerjaan pemancangan dilaksanakan dengan menggunakan ponton

pancang.

Persiapan

Hal penting yang harus diperhatikan adalah monitoring stok tiang

pancang pipa baja yang sudah di-coating, sesuai kebutuhan untuk menjaga

kontinuitas pekerjaan pemancangan. Selanjutnya adalah pemindahan stok

pipa ke tepi pantai sesuai dengan kebutuhan. Peralatan yang digunakan

untuk pemindahan ini adalah crane service 25 ton dan truk trailer.

harus

sudah dipersiapkan di posisi yang telah ditentukan. Kemudian crane

ditempatkan di titik yang ditentukan dan dikontrol dengan teropong

teodolit.

Metode Pelaksanaan PemancanganPonton

service ditarik boat mendekati stok tiang pancang yang telah

diposisikan di dekat pantai. Dengan bantuan crane, tiang pancang

diletakkan di atas ponton service untuk dibawa menuju ponton pancang.

Tahapan

selanjutnya adalah pengukuran posisi dengan mengunakan teodolit (lihat

penjelasan metoda pengukuran). Lalu mengarahkan leader crane pancang

yang memegang tiang pancang di atas kapal ponton ke sasaran bidik

teropong yang telah disetting dengan komando

dari surveyor. Apabila sudah sesuai dengan posisi yang diinginkan, maka tiang pancang sudah siap untuk dipancang.

Untuk

tiang pancang dengan kondisi miring (sudut 1:10) maka dibuat

perbandingan dengan menggunakan mal yang dilengkapi dengan waterpass.

Apabila sudah tepat maka tiang pancang di turunkan sesuai dengan

kemiringannya dan siap untuk dipancang.

Pelaksanaan pemancangan

disesuaikan dengan nomor urut dengan pengondisian ponton, alat ukur, dan

crane pancang. Dan setelah dilakukan kalendering (10 pukulan terakhir

maksimal sebesar 2,5 cm) maka pemancangan dihentikan.

Selanjutnya

tiang pancang yang elevasinya tidak sama dipotong dengan menggunakan

alat las, setelah terlebih dahulu diukur dengan menggunakan teodolit.

Pengisian Pasir

Pengisian pasir dilakukan dengan menggunakan ponton 120 ft, yang mampu

menampung pasir 200 m3 sesuai dengan kebutuhan satu pile cap serta

excavator PC 200 dengan kapasitas ± 67 m3/ jam.

Dump truck mengambil

pasir pada stok area dengan bantuan excavator. Selanjutnya dump truck

yang telah berisi pasir menuju dermaga dan menuangkan pasir. Diatas

pontoon diposisikan sebuah excavator untuk memindahkan pasir dari

dermaga ke ponton.

Untuk pengisian pasir dipasang tremi di ujung

tiang pancang, dan excavator mengisi pasir ke dalam tiang pancang dengan

bantuan tremi.

Selanjutnya dilakukan pengukuran kedalaman tiang

pancang dengan menggunakan tali yang ujungnya diberi pemberat dan diukur

dengan meteran, agar bisa mencapai kedalaman rencana dari pasir pada

tiang pancang.

Pengisian BetonBesi isian

pancang dipersiapkan di stockyard. Stok besi diangkut dengan truk

menggunakan bantuan crane menuju dermaga dan dinaikkan ke atas ponton.

Besi isian dimasukan ke tiang pancang dengan bantuan crane. Untuk

mengantisipasi agar tulangan besi tersebut tidak jatuh, maka pada ujung

tulangan dimasuki besi melintang yang panjangnya lebih dari diameter

pipa pancang.

Selanjutnya truk mixer dari batching plan menuju ke pompa pengecoran

(concrete pump). Pengecoran dilakukan dengan concrete pump yang

dilengkapi dengan belalai untuk memasukkan beton ke tiang pancang.

Metode penentuan posisii (stake out) Tiang Pancang di LautSecara prinsip Metoda Perpotongan Kemuka yang digunakan untuk Sisi Surabaya dan Sisi Madura diuraikan sebagai berikut:

Titik-titik

tempat alat ukur digeser ke kiri atau ke kanan dari as BM sejauh

setengah diameter pipa pancang (300 mm), disesuaikan dengan posisi tepi

tiang pancang yang akan dibidik. Untuk memudahkan pelaksanaan, bagian

tiang pancang yang di-stake-out atau dibidik adalah tepi tiang pancang,

bukan bagian tengahnya.

Tahapan pelaksanaan pengukuran di lapangan adalah sebagai berikut:

Alat

ukur teodolit-1 dan teodolit-2 didirikan di titik-titik BM yang telah

direncanakan (menggeser ke kiri ke kanan dari as BM), dengan posisi

kedudukan teropong mendatar (90°).

Bacaan

sudut vertikal teodolit-1 dan teodolit-2 diset pada elevasi 2,50 meter

dengan melalui perhitungan pengesetan sudut vertikal.

Bacaan

sudut horizontal teodolit-1 dengan acuan arah centerline jembatan diset

sebesar b = 03º 59' 42" mengarah ke garis singgung tepi tiang pancang.

Bacaan

sudut horizontal teodolit-2 dengan acuan terhadap arah centerline

jembatan diset sebesar b = 273º 59' 42", mengarah ke garis singgung tepi

tiang pancang. Settingsinggung tepi tiang pancang. Setting sudut a dan b

untuk masing-masing titik pancang (1-36) dibuatkan dalam bentuk tabel

sesuai koordinat titik-titik rencana.

Mengarahkan

ladder crane pancang yang memegang tiang pancang di atas kapal ponton

ke sasaran bidik teropong teodolit-1 dan teodolit-2. Kemudian

singgungkan tepi tiang pancang (seperti gambar ilustrasi) dengan komando

dari surveyor. Apabila tepi kiri dan tepi kanan sudah tepat

bersinggungan, maka tiang pancang tersebut sudah berada di posisi yang

tepat dan siap pancang. Cara tersebut digunakan untuk tiang pancang

tegak

Untuk tiang pancang miring dengan

perbandingan sudut 1:10, ladder crane pancang diset membentuk sudut 1:10

dengan menggunakan mal yang dilengkapi dengan waterpass. Tiang pancang

kemudian diarahkan ke arah bidikkan teropong teodolit-1 dan teodolit-2

dan disinggungkan ke tepi kiri dan tepi kanannya hingga tepat. Apabila

sudah tepat, maka tiang pancang tersebut diturunkan sesuai kemiringan

dan siap untuk dipancang. Secara prinsip dari 2 (dua) setting sudut

horizontal saja sudah cukup memadai untuk penentuan posisi secara tepat,

sedang setting sudut horizontal yang ketiga, keempat dan seterusnya

hanya berfungsi sebagai control/ checking, apakah 2 (dua) setting

suduthorizontal yang kita lakukan sudah benar atau tidak.

Dalam

pelaksanaan penentuan titik-titik pancang tersebut, perlu adanya alat

komunikasi, guna koordinasi antara tim pengukur (surveyor) dengan tim

pancang, serta operator crane. Penentuan titik-titik BM yang dipakai

untuk referensi posisi alat ukur berdiri disesuaikan dengan kondisi

lapangan dengan maksud memudahkan pengukuran dan sasaran tidak

terhalang. Metoda perpotongan kemuka yang dipilih untuk penentuan posisi

titik-titik pancang Jembatan Suramadu, secara teknis memenuhi

persyaratan dan tidak terlalu sulit dilaksanakan.

sumber :- Departemen Pekerjaan Umum Direktorat Jenderal Bina Marga.

- http://rachmiecaroline.blogspot.com

-http://www.kampustekniksipil.co.cc/2010/08/desain-metode-konstruksi-jembatan.html

- http://argajogja.blogspot.co.id/2011/06/desain-metode-konstruksi-jembatan.html